Niemals im Dunkeln

Shimadzu automatisiert präzise Prüfungen von Aluminium-Stahl-Seilen für Freileitungen

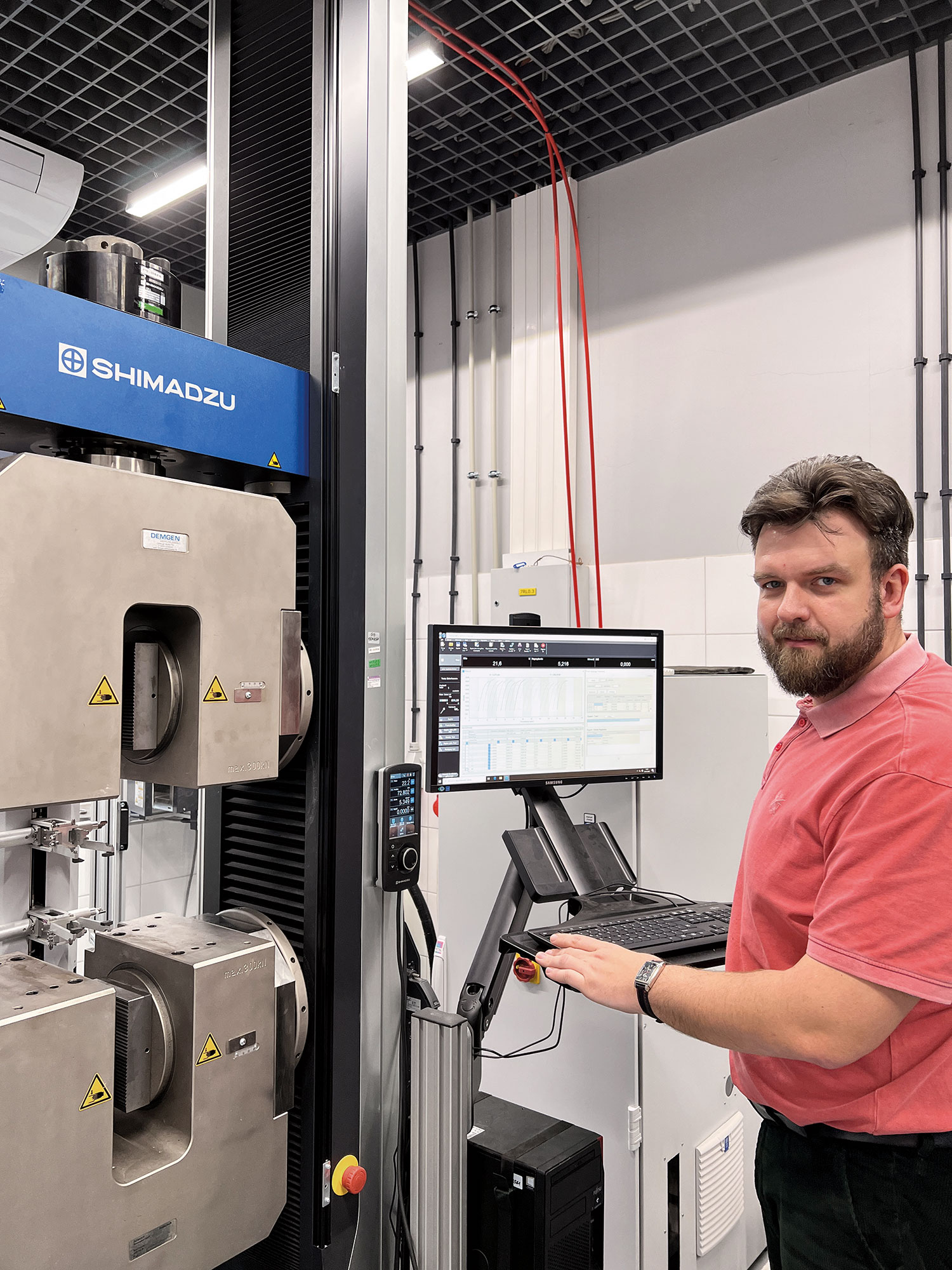

Dipl.-Ing. Piotr Szade, Central Mining Institute

Ein Stromnetz ist eine gesellschaftlich und wirtschaftlich kritische Anlage, deren Komponenten strenge Leistungs- und Sicherheitsanforderungen erfüllen müssen. Das polnische Central Mining Institute (GIG) prüft die mechanischen Eigenschaften von Freileitungen auf die Konformität mit aktuellen Normen. Mithilfe von Shimadzu Geräten kann das GIG den Prüfprozess automatisieren und menschliche Fehler minimieren. Das Ergebnis ist ein einfaches und zuverlässiges Verfahren.

Stromübertragung

Elektrische Energie ist für unsere heutige Lebensweise unverzichtbar. Dies setzt voraus, dass der Strom von den Stromerzeugungsanlagen bis zu den Verteilernetzen über große Distanzen übertragen wird. Dafür kommen seit mehr als einem Jahrhundert Hochspannungsleitungen zum Einsatz. Für die Stromübertragung mit Spannungen von über 100 kV werden blanke Freileitungen verwendet. Die Leiterseile bestehen in der Regel aus Aluminium, das aufgrund des geringeren Gewichts und der niedrigeren Kosten gegenüber Kupfer bevorzugt wird.

Zwei sehr unterschiedliche Materialien

Um eine ausreichende Biegefestigkeit zu gewährleisten, werden die Leiter in Form eines spiralförmigen Strangs hergestellt, der aus Drähten mit einem Durchmesser von 1,2 bis 5 mm besteht. Es gibt verschiedene Arten von Freileitungen, doch am gebräuchlichsten sind Aluminium-Stahl-Seile, bei denen die Aluminiumleiter auf einen tragfähigen Stahlkern aufgebracht werden. Das Querschnittsverhältnis von Aluminium zu Stahl variiert und kann standardmäßig von 1,25 bis 20 reichen.

Aluminium-Stahl-Leitungen bestehen also aus gezogenen Aluminium- und Stahldrähten, die kombiniert werden, um die mechanischen Eigenschaften der Leitungen zu verbessern. Dies ist deshalb so wichtig, weil die Leitungen während des Betriebs einer Reihe mechanischer Faktoren ausgesetzt sind: konstanten Faktoren wie Spannung und Eigengewicht sowie variablen Faktoren wie Vereisung, Temperatureinflüssen und Winddruck sowie den daraus resultierenden Schwingungen.

Diese Materialien müssen gut zusammenarbeiten, obwohl ihre mechanischen Parameter sehr unterschiedlich sind: Aluminiumdraht hat je nach Güteklasse eine Zugfestigkeit von 160 bis 325 MPa, während Stahl eine Zugfestigkeit von mehr als 1.800 MPa aufweisen kann. Berücksichtigt man außerdem die Unterschiede beim Elastizitätsmodul und bei der Bruchdehnung, lassen sich die mechanischen Eigenschaften einer kompletten Leitung nur schwer vorhersagen. Die maximale Belastung, die auf die Stahldrähte in einem verseilten Leiter einwirkt, entspricht der Dehnung, bei der die Aluminiumdrähte brechen. In der Praxis und in Normen wird diese Dehnung mit 1 % angenommen und als Grundlage für die Berechnung der nominellen Bruchfestigkeit von Aluminium-Stahl-Leitern herangezogen.

Die Prüfung von Leitern für Freileitungen

Leitungen sind kritische Komponenten von Stromnetzen und müssen deshalb eine Reihe standardisierter Anforderungen erfüllen. Innerhalb der EU gilt für Runddraht-Freileitungen die Norm DIN EN 50182. Diese legt die Anforderungen fest, die ein in Betrieb befindlicher Leiter erfüllen muss und beschreibt die entsprechenden Prüfverfahren. Sie beinhaltet außerdem spezifische Prüfungen für die Drähte, aus denen ein Leiter besteht, darunter ein genormter Zugversuch und weitere Prüfungen der mechanischen Eigenschaften. Da die Messergebnisse herangezogen werden, um die Festigkeit der gesamten Leitung zu berechnen, müssen die Ergebnisse möglichst genau sein, um die Qualität und somit die Sicherheit von Freileitungen zu gewährleisten.

Die Bestimmung der Belastung die auf einen Stahldraht bei einer Dehnung von 1 % einwirkt umfasst mehrere Schritte, die in EN 50189 ausführlich beschrieben werden. Im ersten Schritt wird der Draht in ein Prüfgerät eingespannt und mit einer definierten Vorlast beaufschlagt. Anschließend wird ein Extensometer direkt an der Probe angesetzt um die Dehnung zu bestimmen. Im letzten Schritt wird die Probe so lange gedehnt bis das Extensometer eine Gesamtdehnung von 1 % der Anfangsmesslänge anzeigt und die Kraft an der Prüfmaschine abgelesen. Dieses Verfahren ist komplex und beinhaltet potenzielle Quellen für Messfehler. Zudem gilt es für gerade Drähte (Kerndrähte oder Drähte vor der Verseilung), die keine Formabweichung aufweisen.

Vereinfachtes Verfahren dank Automatisierung

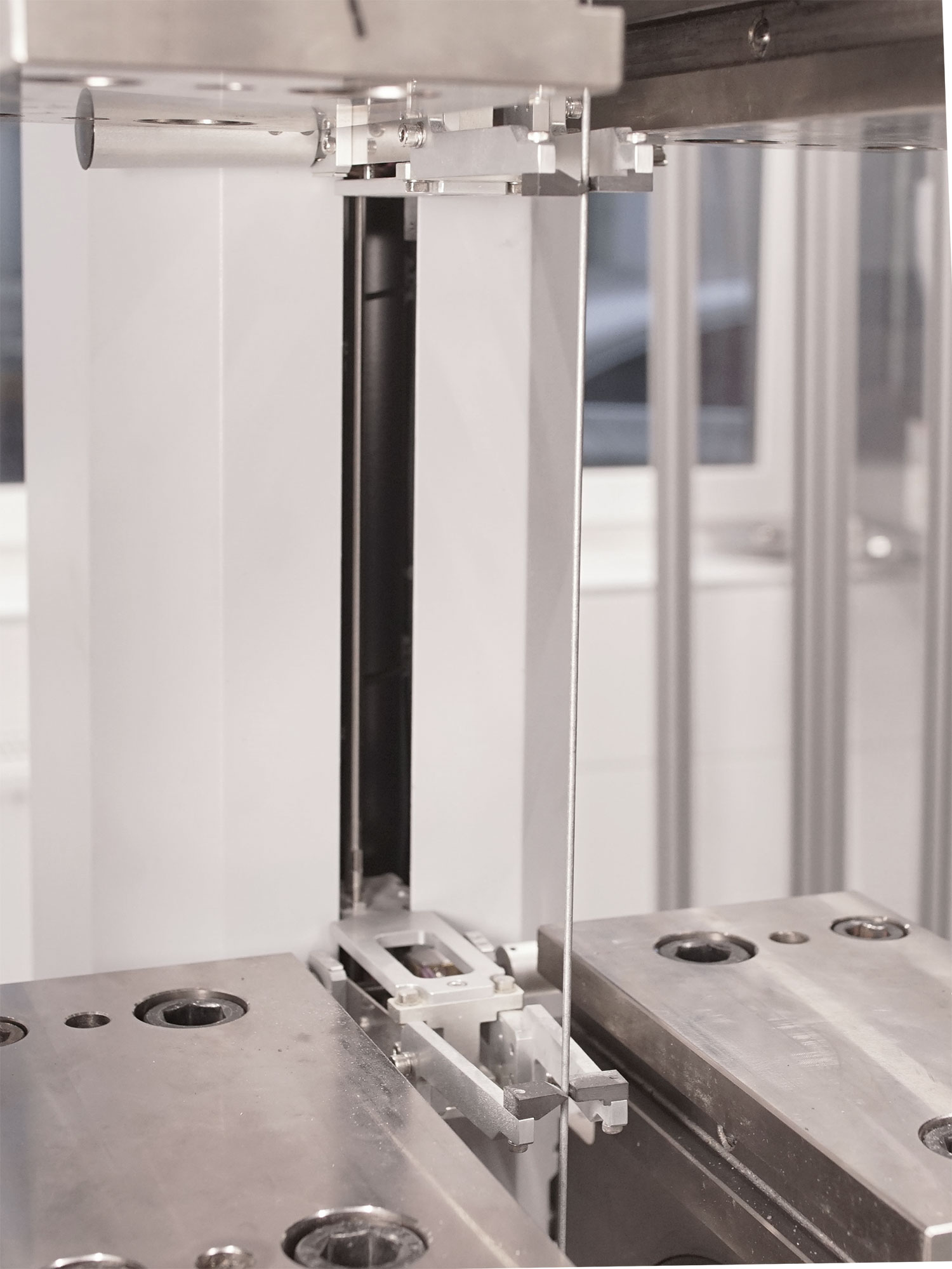

Diese Prüfung wird regelmäßig bei Power Grid Systems – einem akkreditierten Labor des Central Mining Institute (GIG) im polnischen Katowice – durchgeführt. Dafür wird die Probe in eine Shimadzu AGX-V 300 kN Universalprüfmaschine eingebracht, die mit hydraulischen Spannwerkzeugen von DEMGEN mit automatischer Druckanpassung ausgestattet ist. Die anschließenden Prüfschritte werden automatisch nach dem in der Shimadzu Trapezium-Software eingegebenen Verfahren und der gemessenen Probengeometrie durchgeführt. Der Draht wird mit einer der Vorlast entsprechenden Kraft gezogen und das Shimadzu SIE-560A Extensometer mit einer Anfangsmesslänge von 250 mm automatisch an die Probe geklemmt.

Die Probe wird gleichmäßig gedehnt, bis eine Gesamtdehnung von 1 % erreicht ist. Die Kraft- und Dehnungsdaten, die diesem Punkt entsprechen, werden vom System automatisch präzise bestimmt und von der Software in ein Ergebnis für die Belastung bei einer Dehnung des geprüften Stahldrahts von 1 % umgewandelt. Auf Grundlage dessen wird ermittelt, ob die Probe den Anforderungen der geltenden Norm entspricht. Durch diese Art der Prüfung werden Fehler vermieden, die sich aus dem manuellen Einsatz und Ablesen des Extensometers ergeben. Die große Messbasis führt zudem zu einer hervorragenden Messgenauigkeit.

Mit dem weltweit steigenden Stromverbrauch nimmt auch der Bedarf an entsprechender Infrastruktur einschließlich der Übertragungsnetze zu. Daher ist es entscheidend, dass die effiziente Überprüfung der Sicherheit und Leistung von Freileitungen so einfach ist, wie das Betätigen eines Lichtschalters. Hochwertige Messgeräte und Software machen das möglich.

Das Główny Instytut Górnictwa (GIG) – international als Central Mining Institute bekannt – hat seinen Sitz in Katowice, Polen. Die Experten und Forschungsteams des GIG bieten zahlreiche multidisziplinäre Dienstleistungen zur Unterstützung der Industrie, regionaler und lokaler Behörden sowie staatlicher Einrichtungen in Bereichen wie Umwelttechnik, Geoengineering, saubere Kohletechnologien und Bergbau, Aus- und Weiterbildung, Arbeitssicherheit sowie Prüfung und Zertifizierung.